高炉冶炼技术的发展对炮泥提出了更高的要求,炮泥从单纯的消耗型耐火材料向功能型耐火材料转型,除了承担封堵出铁口的任务外,还需起到保护炉底侧壁和维护出铁口稳定的作用[1,2,3,4]。在高炉运行过程中,铁渣熔液对铁口通道和炉缸侧壁持续冲刷。若炮泥易受侵蚀而流失,则会造成炉底侧壁受损和铁口通道快速扩大。因此,要求炮泥具有更好的力学性能和抗侵蚀性能。TiO2作为常见的耐火原料,在诸多耐火材料中被广泛应用[5,6]。TiO2能与熔渣中的CaO、SiO2、Al2O3等反应生成一系列高熔点化合物,在减缓熔渣侵蚀速率的同时起到增大熔渣黏度的作用,从而提高耐火材料的抗渣性能;在高炉运行过程中,钛矿护炉技术日趋成熟,现已为高炉操作中的常见手段[7]。因此,将TiO2引入炮泥体系,是现阶段炮泥研究的热点,含钛炮泥也逐步在各大钢厂的不同容积的高炉上中使用[8]。虽然含钛炮泥已有工业应用,但有关TiO2对炮泥影响的研究却鲜有报道。在本工作中,研究了TiO2对Al2O3-SiC-C质炮泥的致密度、力学性能、抗氧化性能和抗渣性能的影响。

1 试验

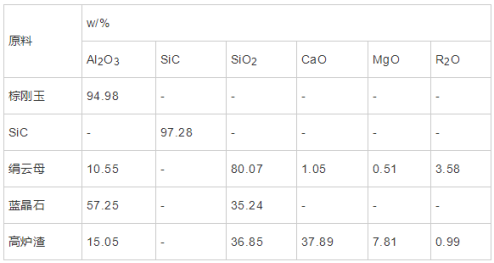

试验原料有:棕刚玉(粒度为3~1、≤1、≤0.074 mm),SiC(粒度为≤1、≤0.074 mm),焦炭(粒度为3~1、≤1 mm),金红石型TiO2(粒度≤0.074 mm),黏土(粒度≤0.074 mm),绢云母(粒度≤0.045 mm),蓝晶石(粒度为0.12~0.18 mm),氮化硅铁(粒度≤0.088 mm),球沥青,环保型焦油(结合剂),以及用于抗渣试验的高炉渣。主要原料的化学组成见表1。

表1 原料的化学组成

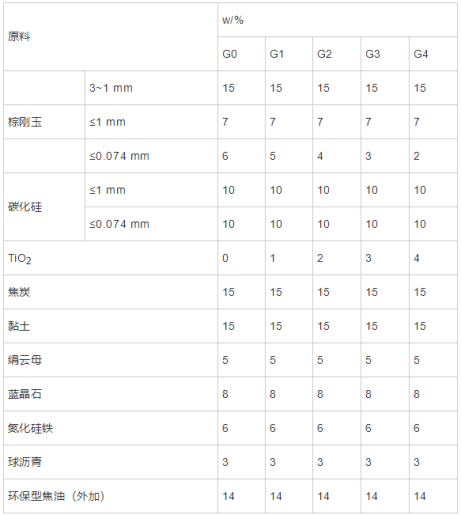

按表2配料。将粒度大于1 mm的骨料在混碾机中混碾1 min,加入1/3的环保型焦油混碾5 min,然后加入已预混的剩余原料混碾3 min,最后加入剩余的环保型焦油混碾10 min,出料。按照文献[9]检测炮泥的马夏值,以表征炮泥的可塑性。将混合料以30 MPa压力压制成140 mm×25 mm×25 mm长条形试样、φ50 mm×45 mm的圆柱形试样,以及外径φ50 mm×45 mm、内径φ20 mm×20 mm坩埚试样,在烘箱中于200 ℃烘干24 h后取出。

表2试样配方

长条形试样分别在1 100和1 450 ℃埋碳条件下保温3 h热处理;同时,参考GB/T 5988—2004测量热处理前后试样的尺寸,计算热处理后试样的线变化率。参考GB/T 2997—2004检测试样的体积密度和显气孔率,分别参考GB/T 3001—2007和GB/T 5072—2008检测试样的常温抗折强度和常温耐压强度。采用X射线衍射仪(PANalytical X’Pert Powder)分析试样的物相组成。炮泥的正常工作环境为还原气氛。但由于经常进行高压吹氧和烧氧开口,再加上高炉的富氧操作,炮泥需要有一定的抗氧化性[10]。取烘干后φ50 mm×40 mm试样,在空气气氛中于1 100 ℃保温3 h,随炉冷却后垂直于中心轴对称剖开,拍照剖面照片,然后用Image Pro软件根据剖面照片灰度的不同划分出氧化层、脱碳层和原质层,测量各层的面积,然后按下式计算其氧化指数:

Io=So/S

式中:Io为氧化指数,%;So为氧化层面积和脱碳层面积之和,mm2;S为剖面总面积,mm2。取12 g高炉渣(其化学组成见表1)置于烘干后坩埚内,在空气气氛中于1 450 ℃保温3 h,随炉冷却后沿坩埚孔中心轴对称剖开,观察试样被渣侵蚀和渗透的情况。采用扫描电子显微镜(PHILIPS XL 30 TMP)观察侵蚀后试样的显微结构,并通过X射线能谱仪分析试样的元素面分布和微区化学组成。

2 结果与讨论

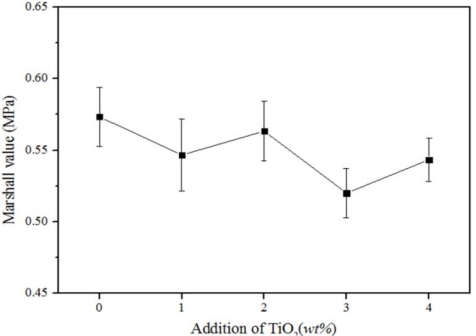

2.1炮泥的马夏值

TiO2添加量对炮泥马夏值的影响见图1。可以看出:随着TiO2的增多,炮泥的马夏值略呈波浪式下降的趋势,但变化幅度较小。

图1 TiO2添加量对炮泥马夏值的影响

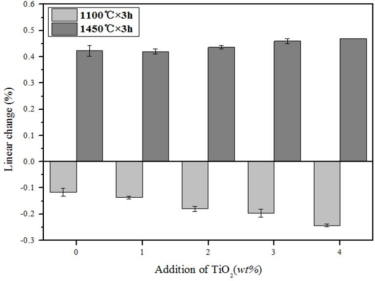

2.2 烧后线变化

TiO2添加量对不同温度热处理后试样线变化率的影响见图2。可以看出:在1 100 ℃热处理后均发生收缩,在1 450 ℃热处理后均发生膨胀,并且线收缩率和线膨胀率均随TiO2的增多而增大。

图2 TiO2添加量对不同温度热处理后试样线变化率的影响

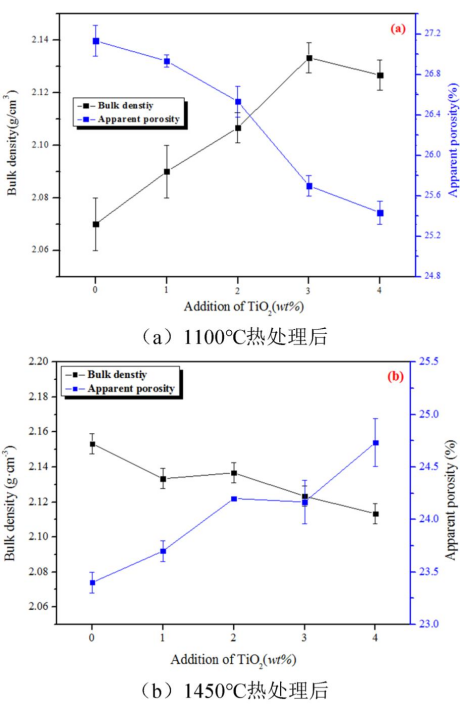

2.3 热处理后试样的致密度和强度

TiO2添加量对不同温度热处理后试样体积密度和显气孔率的影响见图3。可以看出:1)对于1100 ℃热处理后试样,随着TiO2的增多,试样的体积密度呈先增大后减小的变化趋势,拐点在TiO23%(w)处;显气孔率则逐渐减小。2)对于1 450 ℃热处理后试样,随着TiO2的增多,试样的体积密度基本上呈减小趋势;显气孔率则基本上呈增大趋势,尤其在TiO2为4%(w)时急剧增大。3)在TiO2相同时,1 450 ℃热处理后试样的显气孔比率1 100 ℃热处理后试样的小。

图3TiO2添加量对不同温度热处理后试样体积密度和显气孔率和影响

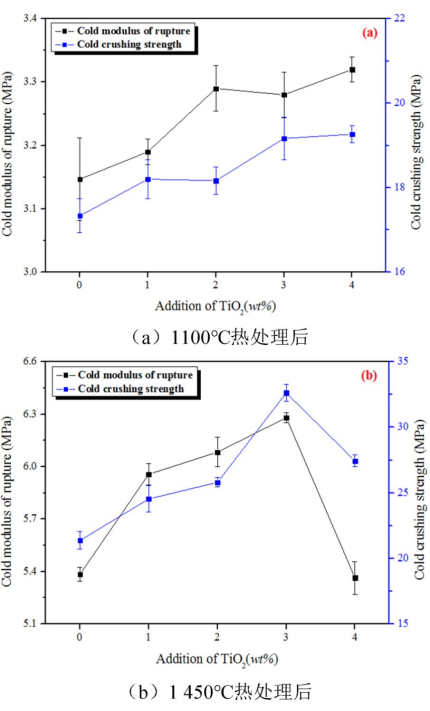

TiO2添加量对不同温度热处理后试样常温抗折强度和常温耐压强度的影响见图4。可以看出:1)对于1 100 ℃热处理后试样,随着TiO2的增多,试样的常温抗折强度和常温耐压强度基本上都呈逐渐增大的趋势。2)对于1 450 ℃热处理后试样,随着TiO2的增多,试样的常温抗折强度和常温耐压强度都呈先增大后减小的变化趋势,在TiO2为3%(w)时最大,在TiO2为4%(w)时急剧减小。

图4TiO2添加量对不同温度热处理后试样常温抗折强度和常温耐压强度的影响

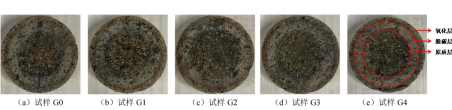

2.4 试样的抗氧化性和抗渣侵蚀性

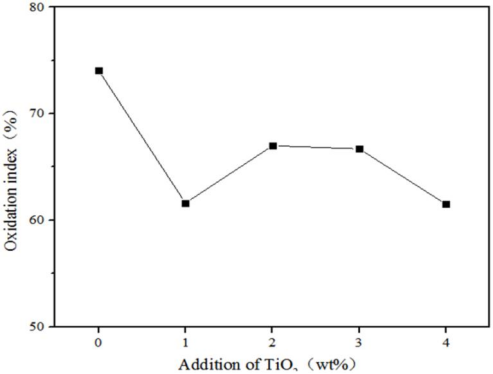

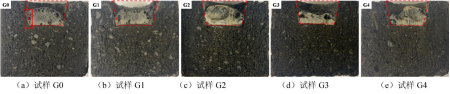

抗氧化试验后试样剖面的照片见图5,氧化层、脱碳层、原砖层界面清晰。TiO2添加量对试样氧化指数的影响见图6。可以看出:未添加TiO2的试样的氧化指数约为74%;添加1%~4%(w)的TiO2的试样的氧化指数在62%~67%之间波动,它们的抗氧化性比未添加TiO2的试样的略好。

图5抗氧化试验后试样剖面的照片

图6加入不同量TiO2试样的氧化指数

抗侵蚀试验后各试样剖面的照片见图7。可以看出:各试样均未发生明显的渣侵蚀和渣渗透,坩埚内孔形态也与其初始形态(红线标识部分)基本一致,表明它们均具有较好的抗渣侵蚀性和抗渣渗透性。

图7抗侵蚀试验后试样剖面的照片

2.5 分析讨论

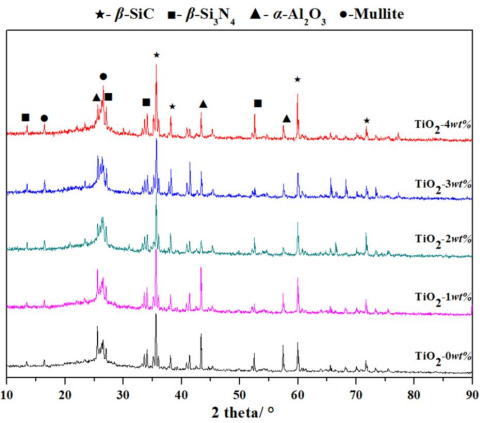

1 450 ℃保温3 h热处理后试样的XRD图谱见图8。可以看出:各试样均由α-Al2O3、β-SiC、β-Si3N4和莫来石组成;随着TiO2添加量的增多,α-Al2O3衍射峰强度有所减小,莫来石衍射峰强度有所增大。这可能是因为液相量的增多促进了黏土、绢云母、蓝晶石等的莫来石化反应的进行及莫来石晶体的发育长大[11]。

图81 450 ℃保温3 h热处理后试样的XRD图谱

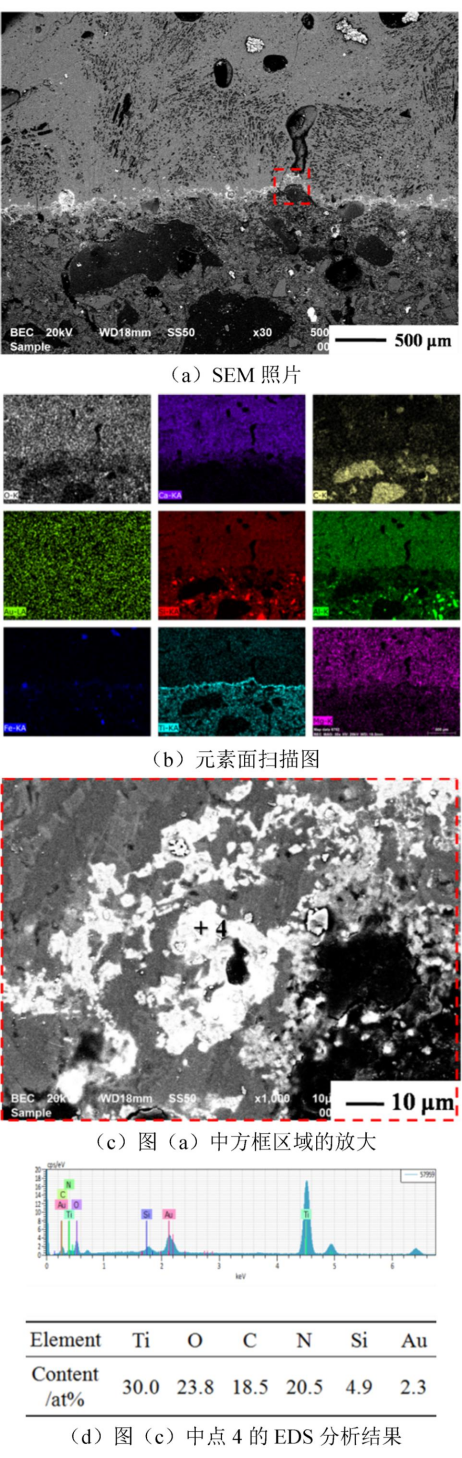

在1 100和1 450 ℃热处理过程中,试样在高温和液相作用下发生烧结,导致试样致密化并发生收缩[12]。同时,试样中黏土、绢云母、蓝晶石等的莫来石化反应的膨胀效应会导致试样发生膨胀。适量的膨胀能挤压原位莫来石周围的气孔,提高试样的致密度;但过多原位莫来石的生成会导致的过大的膨胀,使原位莫来石周围被撑裂,出现裂纹[13],反而降低试样的致密度。在1 100 ℃热处理过程中,可能因为烧结收缩起主导作用,试样最终表现为收缩;随着TiO2的增多,试样中的液相量增多,烧后收缩增大,显气孔率减小,常温耐压强度和常温抗折强度增大。在1 450 ℃热处理过程中,可能因为莫来石化引起的膨胀起主导作用,试样最终表现为膨胀。随着TiO2添加量的增多,试样中的生成的莫来石增多(见图8),膨胀效应增大,因此烧后膨胀增大。由于微裂纹增多导致的致密度减小超过了液相促进烧结导致的致密度增大,最终导致试样的显气孔率随TiO2的增多而增大。可能因为针柱状莫来石增多对试样力学性能的提高超过了致密度减小对试样力学性能的降低,最终导致试样的常温耐压强度和常温抗折强度随TiO2的增多而增大。但在TiO2达到4%(w)时,可能因为致密度显著减小的影响超过了莫来石增多的影响,试样的常温耐压强度和常温抗折强度急剧减小。加入3%(w)TiO2的试样G3抗渣试验后其剖面的熔渣-耐火材料界面附近的SEM照片、元素面扫描图和EDS分析结果见图9。从图9(a)和图9(b)可以看出:Ti元素在熔渣-耐火材料界面处有明显的富集现象,且Ca元素与Mg元素并未发生明显渗透现象。从图9(c)和图9(d)可以看出:这些富集的含Ti物相为Ti(C,N)。分析认为,TiO2在高温下与C和 Si3N4反应分别生成TiC和TiN,TiN和TiC进一步形成固溶体Ti(C,N)。高熔点的Ti(C,N)在熔渣-耐火材料界面生成后,阻碍了熔渣与耐火材料的接触,抑制熔渣对耐火材料的侵蚀;而进入熔渣的Ti(C,N)能提高熔渣的黏度[14],降低熔渣对耐火材料的渗透、侵蚀速率。因此,TiO2的添加将有利于Al2O3-SiC-C质炮泥抗侵蚀性能的提升,同时通过原位生成Ti(C,N),有助于维护铁口的稳定。

图9 抗渣试验后试样G3的SEM照片、元素面扫描图和EDS分析结果

3 结论

(1)在1 100℃保温3h热处理后,试样均发生收缩,其线收缩率随TiO2的增多而增大;同时,试样的致密度和常温强度也均随TiO2的增多而增大。(2)在1 450℃保温3h热处理后,试样均发生膨胀,其线膨胀率随TiO2的增多而增大;试样的致密度随TiO2的增多而减小;试样的常温强度随TiO2的增多呈先增大后减小的变化趋势,在TiO2为3%(w)时达到最大。(3)添加TiO2后,炮泥的抗氧化性和抗渣侵蚀性能均略有改善。