河北某钢厂2500m³高炉于2008年3月建成并投产,设计炉龄15年。该高炉在2017年3月后便陆续出现冷却壁和冷却壁水管烧漏现象,炉体煤气泄漏现象也频繁发生,边缘气流不稳,高炉燃料比升高,严重影响高炉的稳定顺行与指标改善,也直接影响高炉的一代炉龄寿命,决定于2017年10月中修,华西科技对第8段全部及第9段部分冷却壁进行了冷却壁热面浇注并更换。将需要更换的8/9段冷却壁全部采用华西科技的冷却壁热面浇注技术进行整体浇注,利用改性硅溶胶结合剂实现耐火材料的塑性成形,充分发挥金属材料和非金属材料各自的优势,具有性能优异,易挂渣皮,且现场安装使用方便,对于冷却壁的热面能够很好地形成渣皮保护作用,提高对冷却壁的保护性能,大幅提高冷却壁的使用寿命。开炉后提高软水流量,软水流量由3700m³/h逐渐提高至4000m³/h,进水温度由45℃降低至43℃,1#铁口区域38#冷却壁第2根,41#冷却壁第3根,2#铁口区域4"冷却壁第2根,7#冷却壁第3根水管改为高压水冷却,提高冷却效果。为了使高炉下部初始煤气流分布合理,炉缸工作均匀活跃,炉温及热量充沛稳定,需要选择适合高炉操作炉型的下部送风制度。初始煤气流的分布,能够直接影响炉体渣皮的稳定性,鼓风动能是决定下部送风制度和初始煤气流分布的关键因素,尤其是对炉腹和炉腰处热负荷的稳定起着决定性作用。为了稳定边缘气流,疏导中心气流,在操作上就需要对下部送风制度和上部装料制度进行调整,以适应炉役后期生产的需要。针对1号高炉役后期的高炉实际内型直径变大,实际高径比减小,下部容易吹不透,1号高炉通过采用长风口,适当缩小风口面积,提高鼓风动能,保证了中心主导气流,保证炉缸活跃度。具体实施中使用长度615mm风口替代原585mm风口,并且在铁口上方部位使用长度635mm风口。风口具体调整过程见表2。风口调整后,高炉实际风速提高至250m/s以上、鼓风动能达到110~120kJ/s,回旋区深度扩大,一定程度上加快了炉缸死料柱的置换,提高了高炉下部透气性和透液能力,为强化中心主导气流,稳定边缘气流奠定了基础。

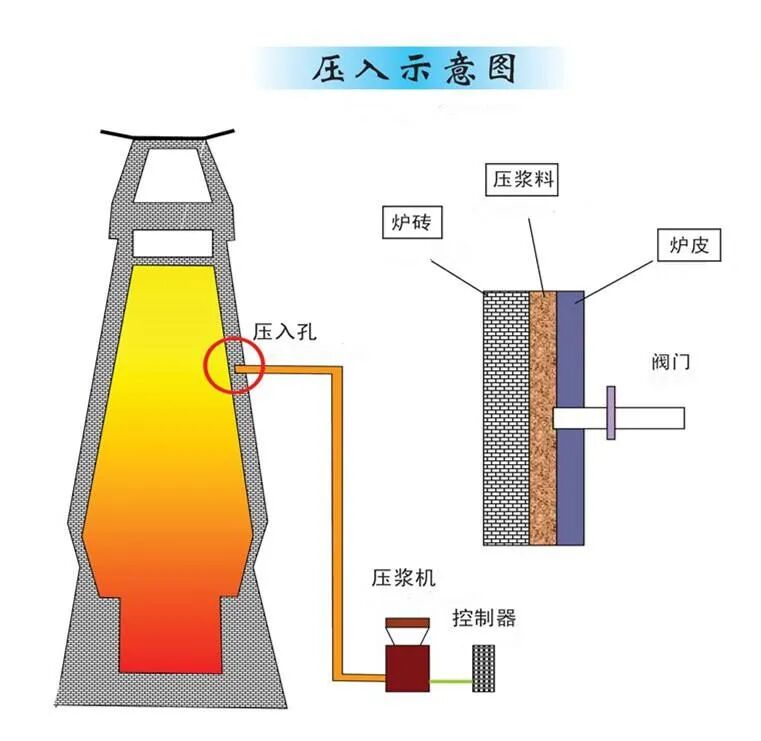

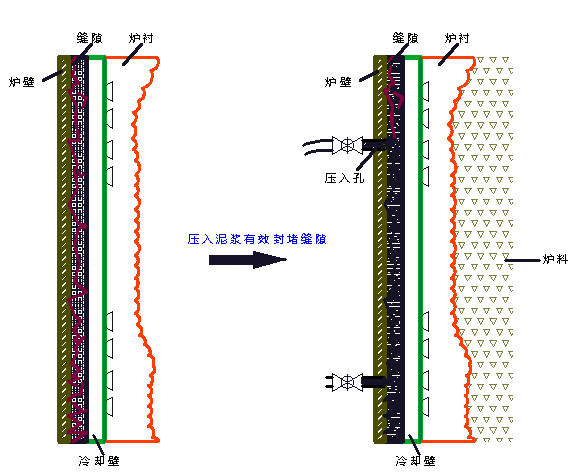

针对炉型变化、边缘煤流发展及炉体热负荷情况,主要通过调整操作制度来处理,装料制度主要是调整煤气流在块状带的分布和软熔带的形状。生产操作中,炉体热负荷稳定与否对高炉冷却壁安全运行及寿命有着至关重要的影响,炉体热负荷稳定,相对冷却壁热面渣皮保护层较稳定,对冷却壁起着最为有效的保护;炉体冷却壁波动大,尤其是热负荷大幅度升高,预示着冷却壁热面渣皮保护层薄弱或不能稳定存在,冷却壁侵蚀加剧,冷却壁损坏增加。实际操作过程中,1号高炉主要通过调整布料矩阵和矿批大小,实现上部气流的稳定。调整后高炉中心气流进一步加强,边缘气流得到控制,热负荷水平整体降低并趋于稳定,其炉体热负荷稳定在8.5×104~10.0×104MJ/h,如图1所示。随着高炉风量水平提高及炉况发展,1号高炉炉顶压力由225kPa逐步提高至235kPa,维持压差≤170kPa,在一定程度上减缓了炉内煤气流速,提高了煤气能量利用,减少炉尘吹出量,为实施低硅冶炼及稳定炉温创造了条件,进而实现炉况的稳定和强化冶炼。从降低生产成本、降低能耗出发,烧结矿开始降低MgO含量,由2.1%逐步下调至1.85%,高炉炉况反应整体不大。2018年5月开始,烧结矿MgO含量进一步降低至1.7%左右,同时高炉炉渣实际MgO:Al₂O₃比值由0.55左右降低到0.5左右,炉内表现为压差升高,将烧结矿MgO含量由1.7%提高至2.1%,后高炉压差逐步降低到正常水平,炉况很快恢复至正常,其2018年烧结矿MgO含量与高炉压差对应关系变化如图3所示。鉴于上次炉况波动,炼铁技术人员对于高炉炉渣合适镁铝比控制范围有了重新认识,那就是在高炉炉渣Al₂O₃偏高(>15%)及渣铁比偏高的情况下,高炉炉渣镁铝比不宜进一步降低。后续烧结矿MgO含量一直控制在2.15%左右,高炉炉渣镁铝比保持在0.55左右,渣铁流动性正常,炉况平稳。生产过程中每日对炉皮温度进行测量、记录,在定休前期对周期内所测炉皮温度数据进行分析汇总,根据测量记录的温度变化趋势,判断冷却壁与炉皮之间的间隙和劣化情况,当温度大于90°时,则对冷却壁背面采用华西科技智能压浆技术进行压浆造衬。利用每三个月的定修或临时休风时机,对确认部位实施灌浆造衬,具体压浆范围根据现场实际确定。冷却壁热面孔及微冷压浆时,压浆的压力控制在2~2.5MPa,一般造衬厚度控制在100mm,局部薄弱区域可酌情加厚,但不大于200mm。

8.效果

经过一系列的措施后,1#高炉遏制了高炉炉役后期冷却壁损坏频率增加的趋势,实现了炉体安全及高炉长周期稳定顺行,各项经济技术指标也有了较大幅度改善,见表3。

(1)在高炉新建或检修阶段应针对冷却壁热面采用整体浇注成型来代替传统镶耐火砖,消除耐火砖砖缝,形成高炉内衬的一体化结构,同时选取优质的耐材来提高内衬结构的抗碱性侵蚀、抗机械冲刷的性能,从根本上解决冷却系统容易漏水破损的问题,实现高炉的高效长寿稳定运行。(2)处于炉役后期的高炉,其实际内型直径变大,高径比减小,下部通过采用长风口,适当缩小风口面积,保证足够的鼓风动能,实现炉缸工作均匀活跃是炉况稳定顺行的基础。

(3)适当抑制边缘气流,1号高炉控制炉体热负荷8.5×104~10.0×104MJ/h,对减少薄弱区域冷却壁频繁破损起到了重要作用。