熔融还原炉用耐火砖选型 取代高炉炼铁?

熔融还原法是以非焦煤为能源,在高温熔态下进行铁氧化物还原,渣铁能完全分离,得到类似高炉的含碳铁水。

熔融还原法能克服高炉炼铁法和直接还原法的弱点和发展中所遇到的困难,使钢铁生产摆脱对昂贵焦炭以及天然气和石油的依赖。立足于丰富的非焦煤,可以直接使用粉矿和块矿,工艺过程可控性好,对原燃料适应性强,液态铁水适用于氧气转炉精炼,可使用高密度能量,传热传质好,适于强化生产,工艺过程简单,能耗低,投资少,减少污染,是一种高效低耗的炼铁新方法。熔融还原法对耐火砖的使用也提出了新的要求。

一、熔融还原法的分类

熔融还原法的分类如下:

(1)按工艺阶段划分,可分为一步法和两步法。一步法是在一个冶金反应中完成矿石还原熔炼的全过程。该工艺流程短,设备简单,但在应用中却存在着能耗高及FeO渣严重侵蚀炉衬的难题,至今仍未能解决。

两步法将熔融还原过程分为固相预还原及熔态终还原,并分别在两个反应中完成,改善了熔融还原过程的能量利用,降低了渣中FeO浓度,使熔融还原法取得了突破性的进展。

(2)按使用能源划分,可分为氧煤法和电煤法。氧煤法靠氧煤在高温熔池或风口区燃烧,提供过程的热量,用煤作为还原剂。目前开发的多数工艺为氧煤法。

电煤法用电提供熔融还原过程所需的热量,煤做还原剂,电热转换方式有电弧放热和等离子技术,此法只适用于电力充足、价格低廉的地区。

(3)按预还原装置类型,可分为流化床法、竖炉法、回转窑法和闪速炉法等。

(4)按终还原装置类型,可分为竖炉法、电流法和旋转炉法等。

二、熔融还原炉的结构

在两步法工艺当中,具有代表性的方法有:KR法(COREX法)、川崎法(Kawasaki)、SC法(住友法)、plasmasmelt法、COIN法、Elred法、lnred法、CGS法等,现针对KR法(COREX法)进行详细介绍。

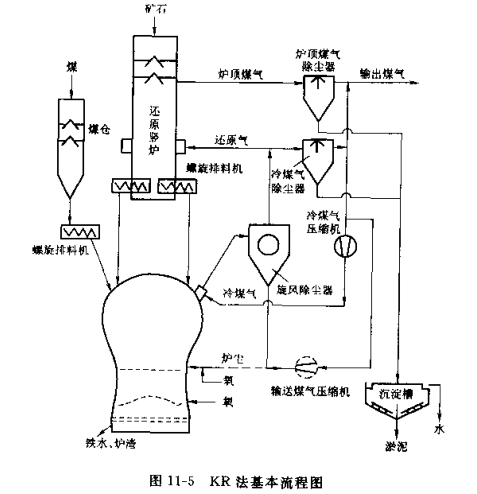

KR法(COREX法)。KR法熔融还原由联邦德国的科夫(Korf)公司和奥地利的奥钢联(Voest-Alpine)联合开发,KR法基本流程图如下图所示。

KR法预还原装置为竖炉,终还原装置为熔融气化炉,KR法预还原竖炉没有冷却段,采用高架式结构,位于熔融气化炉上面,熔融气化炉上部为扩大的半球形,下部为圆柱形,预还原竖炉的工作温度为800〜900℃,熔融还原气化炉的工作温度为1600〜1700℃。

KR法的主要特点:可用非焦煤作燃料,不同热风炉及焦炉;生产铁水可用于氧气转炉炼钢;污染少,生产费用比高炉减少30%以上;除炼铁外,还可用铬矿、镍矿或锰矿炼铁合金。

KR法存在的问题:炉衬寿命短,只能维持1年左右;能耗高;生铁含硫高。

三、熔融还原炉各部位工作环境

1、预还原炉

该炉多采用竖炉和流化床。

预还原炉物料由上部进入炉内,由于受高温煤气流的加热及还原,物料自上而下温度逐渐升高,在炉子上部温度为300〜400℃,在炉子中部温度为400〜700℃,到达炉子下部温度为700〜900℃,同时炉内耐火材料始终受物料的机械冲刷和高温煤气流的冲刷及高温热震动的破坏。

2、终还原炉

该炉多采用竖炉、熔融还原炉、电炉或转炉。

被预还原的物料进入还原炉上部,其温度为800〜900℃,并开始软化,到达炉子中部温度为900〜1100℃,随着温度继续升高,到达炉子下部的温度为1500℃左右。炉子上部耐火材料承受着机械冲刷、高温煤气流的冲刷、热震动破坏和碱金属侵蚀,炉子中部耐火材料承受着渣铁的冲刷、煤气流冲刷和碱金属侵蚀,炉子下部耐火材料承受渣铁熔蚀及流动冲刷、热应力的破坏和碱金属的侵蚀。

四、熔融还原炉对耐火材料的要求

1、熔融还原炉的选材

熔融还原炉的选材,必须使其满足各部位的工作环境,延长炉子的使用周期。

对预还原炉的选材。必须使其具有较高的耐剥落性、耐磨性和抗冲击性,故此多采用良好粘土砖或高铝质砖。

对终还原炉的选材。必须使其具有以下特性:

(1)耐冲击性、耐磨性;

(2)抗碱金属侵蚀性;

(3)抗渣铁浸蚀性;

(4)抗渣铁流动冲刷性。

对于采用转炉和电炉的装置,其耐火材料多采用MgO-C砖、Mg0-Cr2O3砖及镁白云石砖,对采用竖炉、熔融还原炉装置,其耐火材料多采用铝碳砖、高铝砖、碳砖、Al2O3-C-SiC砖。

2、熔融还原炉用耐火材料

熔融还原炉用粘土砖、高铝砖、MgO-C砖、镁铬砖、Al2O3-C-SiC砖、铝碳砖、碳砖等,根据具体使用环境及炉型部位的不同,所需砖型及性能也不尽相同,用户可咨询宏泰耐材进行了解。

上一篇:工业氧化铝标准、用途及煅烧工艺

下一篇:干燥炉结构及用耐火砖种类