不定形耐火材料新技术在高炉维修方面的应用

摘要:本文介绍了几种炼铁系统相关的耐火材料新技术,包括:1、采用金属陶瓷材料制作的一种预挂渣皮的新型冷却壁镶砖,其强度可达150MPa以上,代替传统镶砖,能够避免从燕尾部分断裂,延长使用周期。导热率较高,利于形成稳定渣皮层。2、高炉内衬湿法喷注造衬技术替代传统半干法喷注技术在国内外超过160座高炉上得以应用。喷注内衬强度高,反弹低,寿命长,具有显著的社会效益和经济效益。3、开发的铁口修补用纳米SiO2结合浇注料能够解决铁口热态修复问题,该材料可实现快速烘烤,不爆裂,施工工期短,使用周期长,一次修复可使用半年以上。4、炉缸整体泵送浇注维修技术能够对风口组合砖及炉缸陶瓷杯及陶瓷垫进行快速修复,工期一般不超过一周,整体浇注陶瓷杯可安全使用2年以上。

关键词:高炉,耐火材料,金属陶瓷,喷注,铁口,炉缸浇注

1、一种预挂渣皮的新型水冷壁

新高炉必须砌筑耐火砖或浇注料来保护冷却壁。耐火材料内衬也同时起到隔热保温对作用,减少能量损失。但高炉经过一两年使用后,冷却壁镶砖通常会从燕尾部分断裂,使冷却壁表面砖衬脱落,冷却壁裸露,如图1所示。造成焦炭消耗增加,冷却壁也存在安全隐患。

实际上,没了耐火材料后,炉渣会冷却粘附到冷却壁上,并充当隔热和保护层。但由于渣与金属的热膨胀系数差异极大,渣皮层会经常脱落,以致渣层无法作为稳定的保护层和隔热层。为解决上述问题,郑州科瑞耐材研发了一种钢纤维含量很高的金属陶瓷材料作为冷却壁的内衬,固定在冷却壁的燕尾槽上,作为一种永久层起到保护和隔热作用。

1.1 金属陶瓷内衬特性

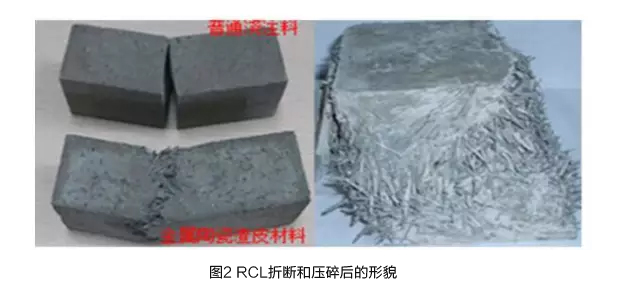

金属陶瓷RCL含有大约30-40%重量分数的耐热钢纤维。这和一般的纤维含量大约3%以内的钢纤维增强浇料完全不同。使其具有好耐火性能的同时也兼具了部分金属材料的特性,特别是导热性能、高强度性能及塑性变形性能。图2显示了RCL折断和压碎以后的形貌。可以明显的看出,传统材料表现为脆断,而RCL则表现出类似于金属材料的极高的韧性。其抗压强度达到150MPa以上,抗折强度则高达75MP。

1.2 应用展望

冷却壁耐火材料的破坏主要是在燕尾槽部位的脆性断裂。采用RCL可望根本解决此问题。由于RCL导热系数极高,这保证了冷却壁燕尾槽部位的耐火材料所处温度与冷却壁一样低温,从而保证耐火材料保持高抗折特性。这意味着RCL在使用期间将不会从燕尾槽处断裂,并长期存在于冷却壁表面。也许内衬表面会因为熔渣侵蚀或磨损,但温度梯度将使得侵蚀磨损和熔渣凝固粘附达到一个平衡。这就保证了冷却壁始终有一层保护材料,达到保温隔热和降低焦炭消耗的效果。

2 高炉内衬遥控湿法喷注技术

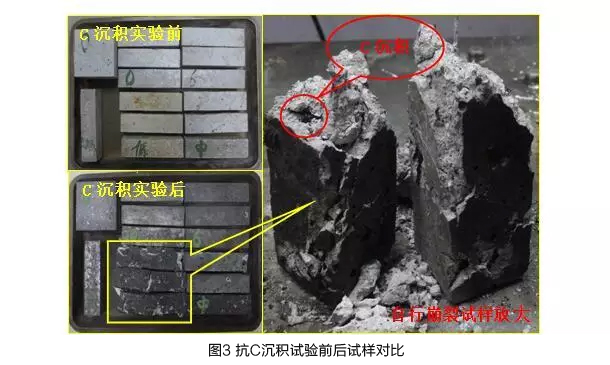

高炉内CO导致耐火材料内部C沉积,会对材料造成破坏,主要表现为崩裂及材料强度显著降低,崩裂试样如图3所示。C沉积反应式如下所示:

2CO=CO2↑+C

尤其在有Fe存在的条件下,Fe对上述反应能够起到催化作用,使得该反应速率进一步提高。我们知道,耐火原料中不可避免会含有极少量Fe2O3,它们会和CO反应生成Fe,而这些Fe恰好充当了C沉积反应所需的催化剂。

Fe2O3+3CO=3CO2↑+2Fe

在高炉正常使用条件下,这些反应的发生不可避免。为了获得抗C沉积性能优异的高炉内衬喷注料,我们对使用的每种材料做了抗C沉积性能的检测,部分结果如图4 所示:

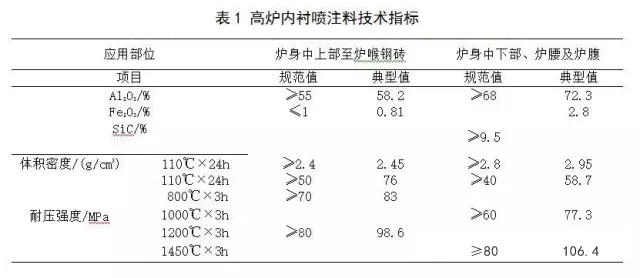

选择抗C沉积性能优异的材料作为喷注料主要原料,产品主要性能指标如表1所示。

新型的喷注设备能力达到平均每小时8吨,峰值可达12吨。图5显示了喷注过程及喷注效果。工程记录显示,喷注过程无流淌无粉尘,实测反弹普遍低于5%(远低于干法喷涂15~30%的反弹率)。喷注内衬表面平整、材料密实。

高炉内衬喷注修补技术目前已经被市场普遍接受。截至2015年上半年,仅郑州科瑞耐材一家已经在国内外成功完成高炉内衬喷注工程110多例,喷注料量近3万吨。炉容积从350m³到3200m³不等。该技术已经成为高炉内衬维修维护的主要方案。

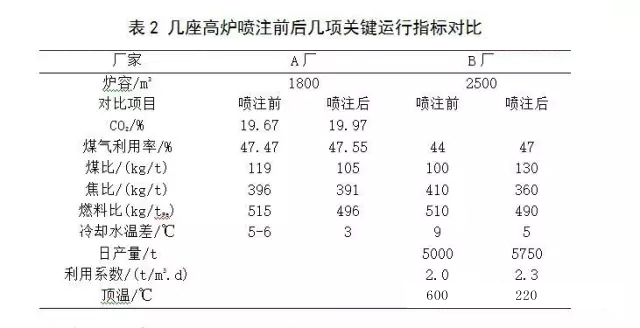

经喷注造衬后的高炉煤气利用率、燃料比、冷却水温差、利用系数及富氧率等运行指标均得到了较大幅度改善,几座高炉喷注前后关键指标对比详见表2

3 铁口维修用纳米SiO2结合浇注料

3.1 材料特性及其应用

很多高炉的铁口经过几年使用以后都会出现铁口直径变大和铁口深度变浅的问题。传统的维护方式是用泥炮压入超量的炮泥。这既导致炮泥消耗量的增加,也不能从根本上解决问题。有人尝试使用磷酸盐浇注料来恢复铁口直径和泥包的,但结果并不理想。高铝水泥结合刚玉浇注料也被普遍用于铁口修复,但使用效果依然不能令人满意。

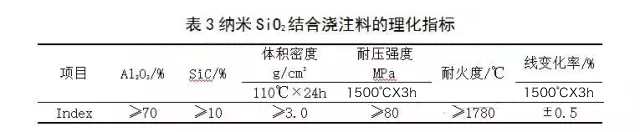

纳米SiO2结合浇注料是专门开发用于铁口维修的。采用刚玉和碳化硅为主要原料, SiO2溶胶为结合剂。该浇注料为热硬性材料,可快速烘烤而无爆炸危险。即使在高温环境施工浇注并迅速干燥后,该材料也能保持高强度和可靠的抗侵蚀性能。表3显示了纳米SiO2结合浇注料的理化指标。

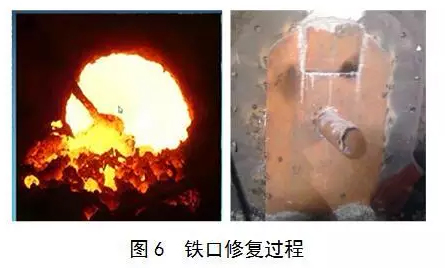

纳米SiO2结合浇注料已用于多座高炉的铁口直径与深度修复。一个典型的应用表述如下(图6):2010年10月28日,某高炉休风实施铁口维修。先清理铁口内的渣铁,然后用现场搅拌的纳米SiO2结合浇注料进行浇注。用一根钢管作为出铁口模具。维修使用了1吨多浇注料。由于铁口周边温度很高,材料硬化速度很快。没有刻意烘烤,铁口在浇注结束一小时后投入使用。至2011年8月30日更换铁口泥套护板时发现,铁口内修补的材料依然保持良好强度,没有粉化开裂现象,仅在铁口上方及局部有少量蚀损,略有点状煤气火出现。用炮泥简单修补后继续使用。至此,该料已连续使用达10个月之久。较之前使用的普通铁口维修材料寿命延长了8-9个月。

3.2 继续研发方向

该纳米SiO2结合铁口专用修补料的施工,仍存在支模、现场搅拌及拆模等操作,施工劳动强度依然较大。为进一步解决施工强度问题,郑州科瑞耐材正在研发一种可塑料,可通过泥炮挤入施工。新的铁口修补用可塑料目前已在某铁厂进行了应用,并取得了初步成果。

4 炉缸整体浇注维修技术

随着现代高炉逐渐大型化和生产的高效化,高炉长寿的重要性日益显现,高炉能否长寿对于钢铁企业的正常生产秩序和企业总体经济效益影响巨大,因此,已经引起业内的高度重视。广大炼铁工作者为了尽量延长高炉寿命,从设计、施工、操作和维护等方面开发并采用了许多新技术、新工艺和新材料,取得了显著的效果,使高炉寿命不断提高。但近年来高炉相继发生了大型高炉炉缸侧壁烧穿的事故,而且国内有许多高炉存在开炉不久就出现炉缸侧壁温度大幅度上升的现象,严重威胁着高炉的安全生产和一代炉役寿命,因此炉缸结构设计、耐火材料选择、高炉操作及维护等方面的已经开始引起深入反思。

高炉炉缸整体泵送浇注修复技术是一项快速重造陶瓷杯的新技术。其特征在于紧贴炉缸炭砖直接进行支模泵送浇注,浇注体与炭砖紧密贴合,炉缸结构更加紧密;不存在传统砌筑陶瓷杯与炭砖间的填充层,所以避免了因填充层而造成“间隙热阻”及其他隐患的问题;使炉缸整体传热效率得以有效保证和提高,1150℃铁水凝固等温线向炉内自然偏移,炉缸内形成自生渣铁保护层;炉缸长寿得以实现。

该技术是一套完整系统的解决方案,其中包括材料+装备+施工工艺。

材料 溶胶结合刚玉碳化硅质泵送浇注料。该材料是专门针对高炉炉缸工艺环境特点设计:以良好刚玉与碳化硅为主要原料,以纳米溶胶为结合剂;材料不仅具有优良的抗渣铁侵蚀、抗冲刷及快干防爆等应用性能(性能指标见表3),而且具有优异自流泵送的施工性能。

装备 采用专用的连续搅拌机与泵送机集成系统,现场一用一备,可实现搅拌泵送连续作业,作业效率约15t/h。

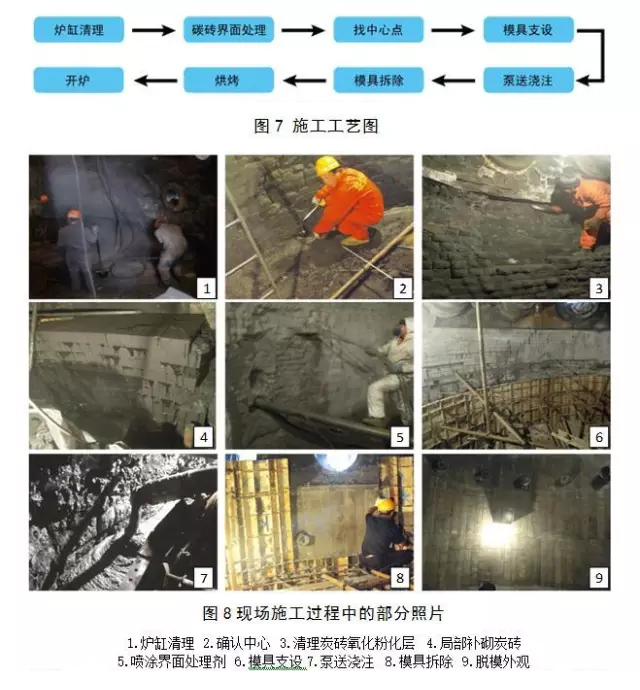

施工工艺:图7即为从炉缸清理至开炉的施工工艺步骤。

5 结语

以上是郑州科瑞耐材针对炼铁系统开发的几项耐材新技术,有的已推广应用并得到客户的好评,有的仍在推广试用中,还有的还正处于研发改进阶段。相信通过耐火材料企业与使用方的共同努力,能够使新型的具有节能降耗、绿色环保特性的新材料、新技术及新工艺在更加广泛的范围得到推广及应用。

上一篇:耐火材料种类、基本性质及检测方法

下一篇:耐火浇注料的施工