气化炉结构及常用耐火砖等材料

气化炉是以液态烃(重油、渣油或原油)和部分氧化剂反应,生产合成氨、合成甲醇和羰基合成等原料气的重要设备。液态烃在1300〜1400℃的高温下、常压或加压下,与氧、蒸汽等氧化剂进行不完全氧化(即燃烧)反应,生成氢和一氧化碳为主的反应气体(即水煤气)。由于高温高压的环境,对耐火砖的选型和使用提出了更高的要求。

一、气化炉结构

以30万t/a合成氨厂用8.34MPa(85kgf/cm2)加压气化炉结构为例:

气化炉由上部燃烧室,下部急冷室两部分组成。

(1)燃烧室,由钢壳和耐火衬里组成。上顶为球形封头,下底为锥形底,不受工艺气体压力作用,只承受耐火衬里的重量。8.34MPa加气化炉燃烧室停留时间为2.5〜3s。

燃烧室壳体温度为400℃,材料用锅炉和压力容器用的含铬钼低合金钢板。钢壳上设有表面热电偶,以监视炉壁温度,便于及时发现问题。

(2)急冷室,壳体温度275℃,材质用不锈钢的复合钢板,底部球形封头,底部设有直径900mm平板型人孔,用于安装急冷室内部构件。内部构件主要由进水分配器(环形室及内部环室)、插入管和集气管等构成。

(3)结构特点与改进,8.34MPa加压气化炉与2.94MPa加压气化炉在结构上有以下几方面的改进:

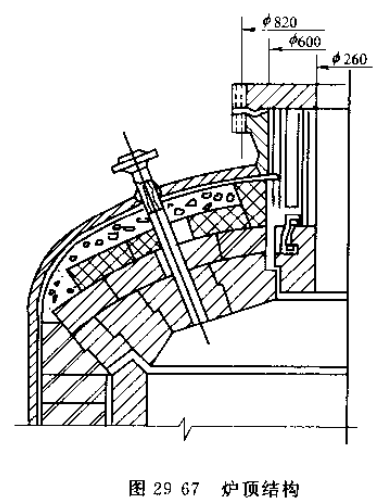

1)炉顶衬里由椭圆顶改为锥角顶,控制了火焰和高温气流的回流,对保护烧嘴和炉顶耐火砖十分有利。锥角的角度为75°,比烧嘴的喷射角(60°〜70°)稍大。

2)燃烧室衬里按高度分段,托砖结构改成底部直接承重结构,简化了砖型。底部衬砖约呈90°角,防止工艺气体产生死角和涡流而冲刷磨损耐火砖,同时也避免钒和镍等重金属积存时侵蚀耐火砖。

3)采用壁温高于工艺气体露点温度的方法,有利于防止壳体的腐蚀。

4)急冷室结构采用了套管插入式,提高了炭黑分离的效果,操作比较安全,可防止水倒流入气化炉。

二、气化炉衬里结构和常用耐火砖

以2.94MPa加压气化炉为例:

气化炉在1300〜1400℃的高温下操作,外加开、停车较多,因而要求衬里有足够高的耐火度和良好的热稳性能。现今国内常压和微压的气化炉常用高铝砖(一级或二级),操作压力较髙的(0.8〜1MPa以上)多用刚玉耐火砖。

耐火衬里结构,一般有横砌和竖砌两种形式,实际采用哪种砌法,根据耐火砖质量而定,现今多用横砌结构。

(1)影响衬里寿命的因素,炉内最里层(即工作面层)与火焰直接接触的耐火砖的寿命大致1〜2年。除炉压、操作温度、工艺气体的变化影响耐火砖寿命外,原料油中微量金属如钒、镍等的影响也很大,尤其是金属钒最易渗透到耐火砖中去。钒(V)和三氧化二铝反应,在高温下生成互相固溶的低熔点矿物质。这种低熔点矿物质聚集在基体上,因与氧化铝晶粒的热膨胀率不同,而产生剥离,造成耐火砖表面掉片。

气化过程中如产生的炭黑较多时,会沉积在耐火砖热表面上,使砖的互相结合性变坏,砖强度消失而掉块。

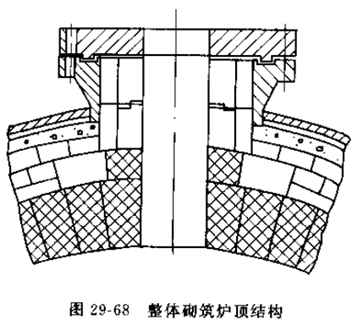

(2)气化炉炉顶和气体出口的衬里结构,气化炉炉顶正中是安装气化烧嘴处,结构可用吊挂式,可当检修人孔,但吊砖易坏。多数厂家采用整体砌筑结构,见下图所示。

气体出口结构:在底部正中处,采用耐急冷急热性能好的碳化硅质耐火砖,见下图所示。出口在炉下部侧面,采用异形砖(4块或8块)砌成,或用低钙矾土耐火混凝土浇注。

三、气化炉工作环境

气化炉生产是在1300〜1400℃高温和高压(大型炉为8.34MPa)下进行,原料油(重油、渣油或原油)和氧、蒸汽等氧化剂用喷嘴喷入炉内进行不完全氧化(即燃烧)反应。气化炉外表温度为80〜120℃,最高不得超过200℃,一般用表面温度测量装置(热敏电阻)或涂变色漆。外壳内里衬耐火材料,除了炉压、操作温度、工艺气体的变化对耐火砖寿命影响外,原料油中微量金属如钒、镍等的影响很大。

喷嘴是气化炉核心部件,将原料油及氧、蒸汽等氧化剂喷入炉内进行反应。其类型很多,常用的有:二套管外混合式、三套管式和二次气流雾化双套管式喷嘴。

气化炉本身结构简单,但由于工艺气体含有氢气和一氧化碳成分。氢气对炉体有氢化腐蚀;一氧化碳对人身有危害,注意安全生产。

急冷室在燃烧室下部,工艺气体在此降温(约262℃),并洗去夹带的炭黑,气液分离后在急冷室上部离开气化炉,但急冷室留下的液体含有甲酸、碳酸、硫化氢等,对急冷室壳体也有腐蚀作用。

上一篇:均热炉用耐火砖及炉型介绍